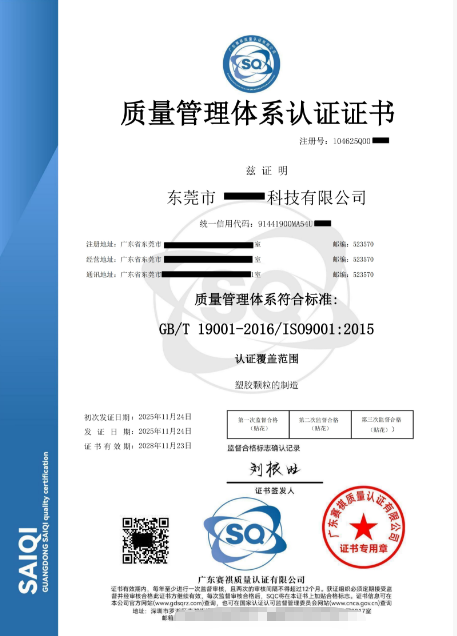

原制干酪产品厂ISO 9001认证需以合法资质为基础,建立覆盖全流程的文件化质量管理体系并有效运行3个月以上,完成内审与管理评审,同时结合食品行业特性强化原料管控、过程关键参数监控、成品检验与追溯,满足法规与顾客要求并持续改进。以下是具体要求:

一、基础合规与资质要求

1. 主体资质:具备有效营业执照,经营范围含原制干酪生产,且注册时间通常满3个月;取得食品生产许可证(SC认证),其许可范围需覆盖原制干酪品类,资质均在有效期内。

2. 法规符合性:符合《食品安全法》《乳制品质量安全监督管理条例》等,产品需满足GB 5420-2021《食品安全国家标准 干酪》等相关标准,无重大行政处罚记录。

更多体系办理详情可直接在线与方圆盛世客服联系,或电话咨询官方热线:400-090-3278

二、质量管理体系文件与运行要求

1. 文件体系构建

文件类型核心内容原制干酪厂特殊要点

质量手册质量方针、目标、组织架构、体系范围明确原制干酪从原料乳验收至成品出厂全流程管控边界

程序文件采购、生产、检验、不合格品控制等含原料乳供应商审核、菌种管理、发酵/成熟过程控制、冷链仓储等专项程序

作业指导书各工序操作规范、关键参数标准细化凝乳切割尺寸、发酵温度/时间、盐渍浓度、成熟条件等

记录表单原料验收、过程监控、成品检验等记录设计批次追溯表、CCP监控记录、设备校准记录等专用表单

2. 体系运行时效:体系需有效运行至少3个月,完成至少一次覆盖全部门、全条款的内部审核,以及一次管理评审,以验证体系的适宜性、充分性和有效性。

3. 组织与职责:明确质量负责人、食品安全管理员等关键岗位,岗位职责清晰,确保体系运行有人负责、有人监督。

三、资源保障要求

1. 人力资源:质量管理人员、检验人员需经专业培训并考核合格,具备原制干酪生产相关的质量管控、微生物检测等能力;关键岗位如菌种管理人员、发酵工艺员等需持证上岗或具备相应从业经验。

2. 基础设施:生产车间布局符合GMP要求,划分原料区、生产区、成品区等,避免交叉污染;配备挤奶设备、杀菌设备、发酵设备、成熟冷库等,且设备状态良好,满足生产需求。

3. 监视与测量资源:配备pH计、水分活度仪、微生物培养箱、菌落计数器等检测设备,定期校准并留存证书,确保检测数据准确可靠,符合ISO 9001中7.1.5条款要求。

四、核心过程控制要求(结合原制干酪生产特性)

1. 原料采购与验收

建立供应商评估与准入机制,原料乳供应商需提供检疫证明、质量检测报告,每年至少开展一次现场审核;明确原料乳验收标准,如菌落总数、体细胞数、蛋白质含量等指标,抽样检测并留存报告,不合格原料严禁入库。

对菌种、凝乳酶等关键辅料,需审核供应商资质,验证其稳定性与安全性,建立领用、储存记录。

2. 生产过程控制

识别关键控制点(CCP),如原料乳杀菌(温度≥72℃,时间≥15秒)、发酵(温度、pH值)、盐渍(浓度、时间)、成熟(温度、湿度、时间)等,明确监控频率(每批次或定时)与记录要求,确保参数稳定。

生产设备定期维护保养,金属探测仪、杀菌设备等关键设备需定期校准,防止异物混入或杀菌不彻底。

严格执行卫生规范,员工着装、车间消毒、工器具清洗等符合要求,避免产品污染。

3. 成品检验与放行:制定成品检验计划,涵盖感官、理化(水分、脂肪、蛋白质等)、微生物(致病菌、菌落总数等)指标,依据GB 5420-2021标准检测,检验合格后方可放行,留存完整检验报告;建立不合格品控制流程,对不合格品进行标识、隔离、评估并处置,记录整改措施与结果。

4. 追溯与召回:建立批次追溯系统,为每批产品分配唯一追溯码,记录原料批次、生产批次、生产日期、操作人员、检验人员、发货信息等,确保从原料到成品的全链条可追溯;制定产品召回程序,明确召回流程、责任部门与权限,以便出现质量问题时快速召回并处理。

五、改进与风险管控要求

1. 风险识别与应对:识别原制干酪生产中的潜在风险,如原料乳变质、发酵异常、污染风险等,制定预防措施;针对风险制定应急预案,如设备故障、产品污染等突发情况的处置流程。

2. 持续改进:收集客户反馈、内部审核结果、产品检验数据等,通过PDCA循环优化体系;对不合格品、客户投诉等问题,分析根本原因,采取纠正措施并验证效果,形成改进记录。

六、认证审核相关要求

1. 提交认证申请时,需提供资质文件、体系文件、运行记录等资料;认证机构先进行文件审核,再开展现场审核,核查体系运行的符合性与有效性。

2. 若审核发现不符合项,需在规定期限,内完成整改并提交证据,审核通过后方可获得证书。